在智能制造和自动化领域中,机器人磁场组件是实现高精度动作控制与信号反馈的关键部件。它负责感知、传递与调节磁能,影响机器人在运动、定位及抓取过程中的精度与响应速度。要实现高性能的磁性组件制造,需要从材料选择、磁路设计、加工工艺与装配检测等多个环节入手,确保磁场稳定与输出一致性。

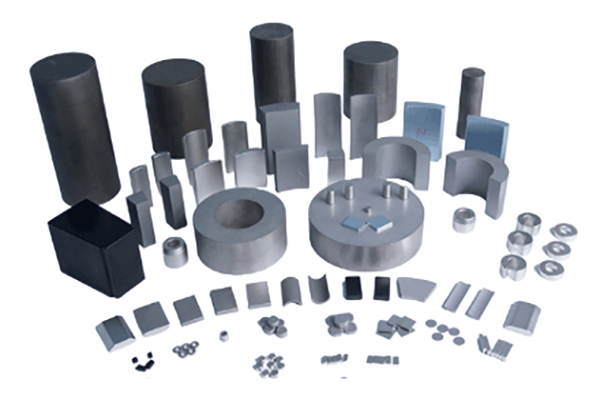

一、磁性材料选择是制造的基础

优质的磁性材料是保证机器人磁场组件性能的第一步。常见材料包括钕铁硼、钐钴、铁氧体等,不同材料具有不同的磁能积与耐温特性。

在高精度机器人系统中,钐钴磁体因耐高温、抗退磁性能强而广泛应用;而钕铁硼磁体则因高磁通密度被用于高扭矩驱动系统。

合理选择磁性材料,不仅能提升磁场强度,还能延长机器人磁场组件的使用寿命。

二、磁路设计决定磁场输出特性

磁路设计是磁场组件制造中的核心环节,它决定了磁通分布与磁场均匀性。

工程师通过仿真分析优化磁极形状、气隙距离与极弧比,以减少漏磁并提升磁能利用率。

精确的磁路设计能保证机器人在高速运转时磁场输出稳定,从而实现更平滑的运动控制和更精准的定位。

因此,科学的磁路设计是实现高性能磁性组件制造的关键。

三、高精度加工确保磁场一致性

在制造过程中,机器人磁场组件的加工精度直接影响磁通稳定性。磁体尺寸、定位孔、轴承座等零部件必须控制在微米级公差范围内。

采用数控机床和自动化装配设备,可有效避免人工误差。

此外,针对磁体表面还需进行镀镍、环氧或钝化处理,以防止腐蚀并保持磁性能长期稳定。

这种高精度制造确保了磁场方向与强度的一致性,是机器人动作精准的保障。

四、装配与粘接工艺影响组件稳定性

磁性组件制造中的装配环节要求极高。磁体极性方向必须完全对齐,否则会引起磁场干扰或磁力不均。

常用的装配方式包括真空粘接、机械压装与热固化工艺。粘接胶需具备高耐温、抗震与绝缘性能,以保证机器人磁场组件在复杂工况下长期可靠运行。

同时,装配完成后还需通过磁通检测与动平衡校正,确保整体磁路性能稳定。

五、检测与校准保障磁场精度

为了确保磁场输出符合设计要求,制造完成后的组件必须经过严格检测。

测试项目包括磁通密度、气隙均匀性、退磁曲线以及磁路闭合性等。

部分高端机器人系统会使用霍尔传感器或磁通计进行实时监测,确保每个磁性组件制造环节都符合标准。

精准的检测与校准,不仅能提高磁场精度,还能有效减少能量损耗与磁滞现象。

六、表面涂层与防护提升使用寿命

机器人磁场组件通常在高湿度、高温或振动环境中工作,因此表面保护同样重要。

采用镀镍、环氧喷涂或 Parylene 涂层可有效防止磁体氧化。

此外,涂层还能提升耐磨性与抗化学腐蚀性能,从而延长组件寿命。

这种综合防护措施,使得磁性组件制造在复杂环境下仍能保持长期稳定的磁场性能。

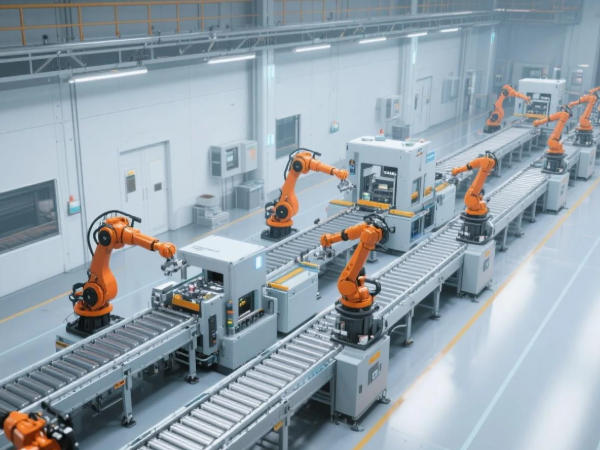

七、智能化制造提升一致性与效率

随着工业 4.0 的发展,现代磁性组件制造 已逐步引入自动化生产线与智能检测系统。

通过机器人装配与 AI 视觉检测,可实现批量生产中的高一致性与高效率。

这种智能制造模式不仅降低了人工误差,还提升了机器人磁场组件的整体性能与可靠性。

总体来看,机器人磁场组件的制造工艺涵盖磁性材料选择、磁路设计、精密加工、装配校准与表面防护等多个环节。每个环节都对磁场精度和稳定性产生直接影响。随着新型磁性材料与自动化制造技术的进步,未来的磁性组件制造 将实现更高的精度、更低的能耗与更长的寿命,为智能机器人提供更强大的动力支持。