在 3C(计算机、通信、消费电子)产业中,磁性组件是实现功能的重要元件之一。从智能手机的扬声器磁体、无线充电模块、摄像头自动对焦马达,到笔记本电脑的霍尔传感器与磁吸结构,3C 磁场组件几乎无处不在。随着产品向轻薄化、高性能和高稳定性方向发展,磁性组件的制造工艺也正朝着“高精度、自动化、智能化”的方向演进。

一、优质材料:高精度的起点

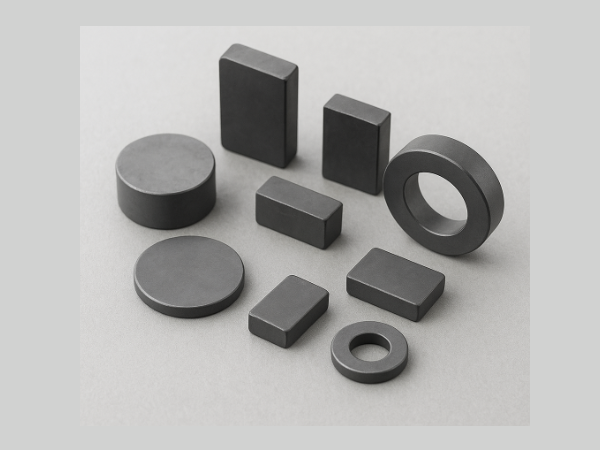

磁性组件的性能首先取决于磁性材料本身。常见的 3C 磁体材料包括钕铁硼(NdFeB)、钐钴(SmCo)、铁氧体以及软磁材料。钕铁硼因磁能积高、体积小、磁场强,广泛用于高端电子产品。

在制造过程中,磁性材料多采用粉末冶金工艺。粉末粒径的均匀性、纯度和分散性直接决定了成品的磁性能与尺寸一致性。为保证粉末流动性与压实度,厂家通常通过表面包覆处理、真空熔炼及筛分技术来控制粉末品质。

粉末经混料后进入压制环节。压制过程中,会施加定向磁场,使磁性颗粒在特定方向排列,以形成理想的磁矩取向。模具设计对最终精度影响极大,需兼顾压强均匀性、模腔光洁度和脱模顺畅性。

二、烧结与热处理:结构稳定与性能提升

压制成型的磁体称为“绿坯”,其密度较低,需要通过高温烧结实现致密化。烧结温度通常在 1,000°C 以上,气氛多采用真空或惰性气体,以防氧化。

在此过程中,磁粉颗粒之间发生扩散结合,形成稳定的晶体结构,从而显著提升机械强度与磁性能。

为了进一步稳定结构,磁体还需经过退火或时效处理。通过控制加热与冷却曲线,可消除内应力、改善晶粒边界、提升磁场均匀性。部分高端磁体还会采用晶界扩散工艺,以提高剩磁与矫顽力,降低磁性能分散。

三、精密加工:控制尺寸与磁场方向

烧结后的磁体通常需二次加工,以达到产品设计尺寸与几何精度。常见方法包括磨削、研磨、线切割、放电加工和激光切割等。

高精度 3C 磁性组件的尺寸公差可控制在 ±0.01 mm 甚至更小。

由于钕铁硼等磁体材料脆性较高,加工时需严格控制切削深度、进给速度和冷却液温度,防止崩边或裂纹。对于形状复杂或微型组件,激光微加工和化学蚀刻可实现更高的细节精度。

在精密装配阶段,磁体通常与金属件、塑料件或柔性电路结合。通过自动点胶、热压或焊接方式,实现结构稳定与导磁路径优化。胶层厚度、贴合精度和位置偏差需控制在微米级别,以确保磁场一致性。

四、磁化与磁场调校:赋予核心性能

磁体加工完成后尚未具备磁性,需通过磁化设备施加强磁场,使其达到设计的剩磁和矫顽力。磁化方式包括整体磁化、分区磁化与定向磁化。

对于 3C 小型磁体,为防止磁场干扰与漏磁,常采用定制磁化线圈与磁场屏蔽设计。

磁化后还需通过磁场扫描仪或霍尔探针进行磁场分布测绘。若发现磁场偏移或强度不均,可通过补磁或去磁处理修正。这一环节对自动对焦马达、霍尔传感器等要求极高的组件尤为重要。

五、表面处理与防护

为防止腐蚀和氧化,磁体表面通常需进行保护处理。常见方法包括镀镍、镀锌、镀铜、磷化或树脂涂层。

在 3C 行业中,表面防护层不仅要防锈,还需保证外观光洁与胶接牢固。部分磁体会使用真空镀膜或环氧封装,增强耐湿热性。

对于装配结构,常采用自动点胶与真空固化工艺,以减少气泡、提升结合强度。激光焊接技术也逐渐用于磁体与金属件的高强度连接。

六、自动化与智能制造

为确保批量生产的一致性,3C 磁场组件制造正全面向自动化发展。

自动上料、视觉识别定位、机器人装配、在线磁化、自动检测等环节,显著减少人工误差。

在智能化工厂中,生产数据通过 MES 系统实时监控,包括温度、压力、刀具寿命、胶量控制等参数,实现闭环反馈。

这种自动化与智能制造模式,不仅提升了精度,也增强了产线的可追溯性与稳定性。

七、检测与质量管控

高精度磁性组件必须经过严格检测。主要检测项目包括:

尺寸与形位公差:利用三坐标测量仪检测同心度、平面度、角度偏差等;

磁性能测试:测量剩磁(Br)、矫顽力(Hc)、最大磁能积(BHmax)等指标;

磁场分布检测:通过磁力计或磁场扫描仪分析磁场均匀性;

环境可靠性测试:包括高低温循环、盐雾、振动与老化测试。

检测数据被用于工艺改进与设备维护,形成质量闭环,确保每个磁性组件都符合高精度标准。

综合来说,3C 磁场组件的高精度生产,是材料工程、精密制造与自动化控制的综合成果。从粉末选择、成型压制、烧结热处理,到磁化调校与自动化检测,每一步都直接影响最终性能。

只有在材料稳定、工艺可控、检测严密的前提下,才能实现真正意义上的高精度磁性组件量产。未来,随着人工智能与微纳制造技术的融合,3C 磁场组件的制造精度将迈向更高层级,为电子产品性能提升提供坚实支撑。