在当今工业和消费品领域,橡胶磁铁因其柔软性、易加工性和多样化的应用,成为了广告制品、密封条、电机感应以及儿童玩具中不可或缺的磁性元件。然而,要生产出真正符合客户需求的定制化橡胶磁铁,并非只是“模具一压”那么简单。无论是原材料的配比,规格的确定,还是生产工艺的把控和质量检验,每一个环节都需要严格把关,缺一不可。

一、原材料选择:决定橡胶磁铁性能的关键

橡胶磁铁主要由磁性粉末与高分子橡胶基材混合而成。常用的磁粉有铁氧体(如SrO·6Fe₂O₃)或稀土磁粉,其中铁氧体是目前最普遍的选择,兼顾性价比和磁性能。磁粉的含量直接影响最终制品的磁力,通常配比在70%—90%之间,含量越高磁性能越强,但柔软性会下降。

基材多选用NBR(丁腈橡胶)或CPE(氯化聚乙烯),它们分别具备良好的耐油性和耐候性。不同应用场景对柔韧度、耐温性、耐老化性有不同要求,因此必须根据客户用途精准选材。比如,用于室内广告磁贴的橡胶磁铁,更注重柔软性和印刷适应性;用于电机转子感应的橡胶磁铁,则必须具备更高的磁性能。

二、客户需求分析:定制化规格确认流程

定制化生产首先是清晰准确的需求沟通。

在实际订单中,客户会提出以下主要要求:

- 尺寸与形状:是否为片材、卷材或异形冲切件?尺寸公差范围是多少?

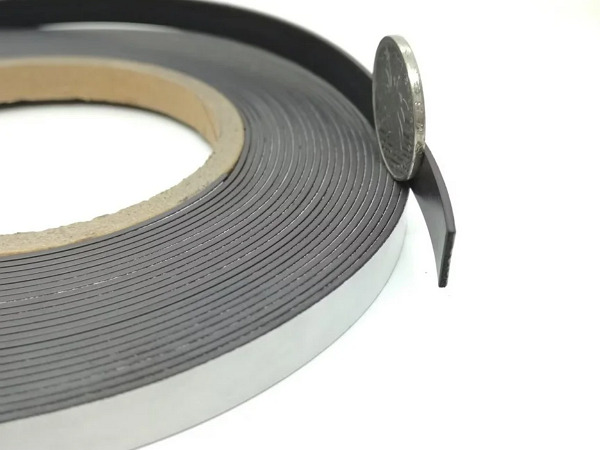

- 厚度:常见厚度从5mm到10mm不等,不同厚度对磁力和柔韧性影响显著。

- 表面处理:是否需要覆PVC膜、覆双面胶或表面印刷?

- 磁力要求:通常用高斯值表示磁通密度,如≥1000 Gauss。

- 磁化方式:单面多极磁化、径向磁化或充退磁特殊要求。

一家专业的生产厂家通常会通过图纸、样品、甚至视频会议等方式,与客户确认每一项细节,防止在生产环节出现偏差。

三、生产工艺:从混炼到成型的全过程

橡胶磁铁的生产工艺流程可概括为五大步骤:

- 原料混炼

将精确配比的磁粉与橡胶混合,通过密炼机进行高温混炼,确保磁粉分散均匀。

- 压延成型

混炼好的胶料在压延机上挤压成所需厚度的片材或卷材,表面平整度需控制在±0.05mm。

- 切割与冲型

根据客户尺寸进行纵横裁切或模具冲型,复杂形状需要定制刀模。

- 磁化处理

通过脉冲磁化设备对制品进行磁化,可按客户需求设定磁极排布和极距。

- 覆层与印刷

若客户需要覆膜或印刷Logo,在此阶段完成表面处理。

以上每一道工序,都对制品质量产生直接影响,因此设备精度和操作规范非常关键。

四、磁化方式:影响使用性能的核心工艺

橡胶磁铁的磁化方式是定制化最重要的环节之一,直接决定使用场景和性能表现。主要有以下几种:

- 单面多极磁化

磁力集中在一侧,常用于冰箱贴、广告磁条,便于与金属表面吸附。

- 双面多极磁化

两侧均有磁力,可用于磁性密封条或双向吸附。

- 径向磁化

主要应用于电机转子等要求周向磁场的产品。

- 定向充退磁

在部分特殊应用,如传感器配套,需要先充磁再局部退磁,产生特定感应效果。

通常,不同的磁化方式需配备不同线圈模具和磁化电源,生产厂家必须具备对应的工艺能力。

五、检测与质量控制:确保每一批产品稳定一致

为了保证客户拿到的每一片橡胶磁铁都符合标准,严格的质量检测流程也是必不可少的。主要检测项目包括:

- 尺寸与平整度

采用电子卡尺、平整度规,确保厚度、宽度和长度符合公差。

- 磁通密度检测

使用高斯计逐批抽检表面磁力,核对是否满足客户要求。

- 剥离强度与柔韧性测试

覆膜产品需测试剥离强度,防止使用中脱层。

- 耐老化与耐温测试

对特殊要求订单进行耐候、耐高低温性能检验。

结语

从原材料的科学选择,到生产过程的精准管控,再到严谨的质量检测,定制化橡胶磁铁的生产是一门兼具技术与管理的系统工程。每一块看似普通的磁性软片,背后都凝聚着对性能、工艺和客户需求的深度理解。如需进一步了解或定制橡胶磁铁产品,欢迎访问金力永磁的网站,我们为你提供专业的咨询和解决方案。